Vad är impedans? Impedans avser motstånd mellan ledare, överföringsledningar eller komponenter på ett kretskort. I höghastighetsdigitala kretsar och radiofrekvenskretsar är den exakta kontrollen av kretskort motstånd en av de viktigaste faktorerna för att säkerställa signalöverföringskvaliteten. När olika signalledningar fortplantar sig genom ett PCB påverkas de av faktorer som kretskort material, spårbredd, spåravstånd, skiktavstånd och omgivningstemperatur, vilket resulterar i distinkta motstånd egenskaper.

Impedans (Z) representerar en krets totala motstånd mot växelströmssignaler, som bestäms kollektivt av motstånd, kapacitans och induktans, mätt i ohm (Ω). I likströmskretsar är motståndet den primära motstånd faktorn, men i högfrekventa växelströmskretsar har kapacitans och induktans större inflytande. Parasitisk kapacitans mellan linjerna ”lagrar” signalenergi, medan ledarnas induktans ”motstår” förändringar i strömflödet. Tillsammans utgör dessa element motstånd.

För kretskort är vanliga motstånd 50 Ω (för RFsignaler), 75 Ω (för videosignaler) och 100 Ω (för differentiella signaler). Dessa värden är inte valda godtyckligt utan representerar ”överenskomna standarder” som bestäms av egenskaperna hos chip och kontakter. Till exempel har RF chips vanligtvis en utgångs motstånd på 50 Ω. Endast när PCBspår också upprätthåller en motstånd på 50 Ω kan signalenergin överföras med maximal effektivitet, vilket minimerar reflektionsförluster.

Impedans klassificering

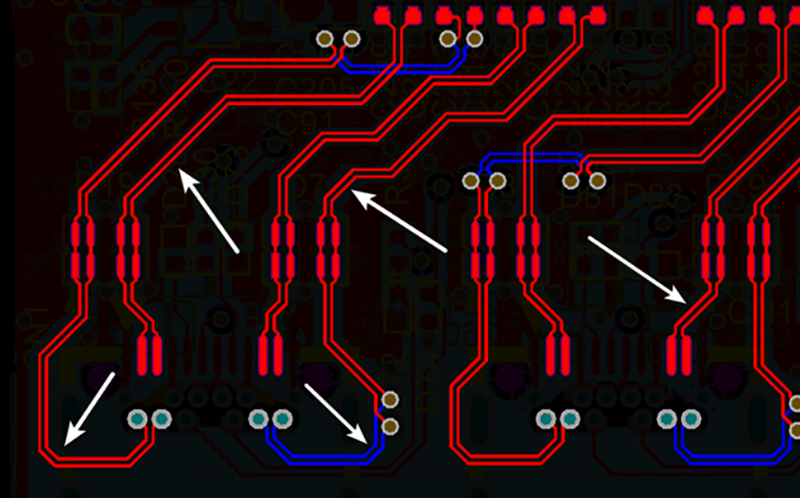

(1) Enkelimpedans: motstånd mätt på ett enda signalspår (vanligtvis används);

(2) Differentialimpedans: motstånd mätt mellan två transmissionsledningar med samma bredd och med lika avstånd under differentialdrift (vanligt förekommande).

(3) Koplanar impedans: motstånd mätt när en signalledning överför mellan omgivande GND/VCCplan (ovanligt).

Faktorer som påverkar motstånd:

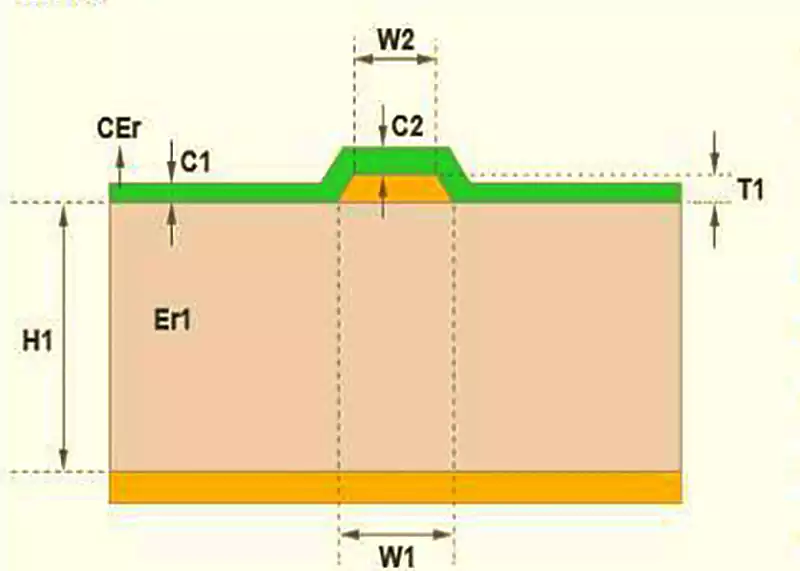

1.Impedansspårbredd: motstånd är omvänt proportionell mot spårbredden. En finare spårbredd ger högre impedans, medan en grövre spårbredd ger lägre motstånd.

2.Dielektrisk tjocklek: motstånd är direkt proportionell mot den dielektriska tjockleken. En tjockare dielektrikum ger högre motstånd, medan ett tunnare dielektrikum ger lägre impedans.

3.Motstånds dielektricitetskonstant: Dielektricitet skonstanten är omvänt proportionell mot motstånd. En högre dielektricitet skonstant ger lägre impedans, medan en lägre dielektricitetskonstant ger högre motstånd.

4.Lödmasktjocklek: Lödmasktjockleken är omvänt proportionell mot motstånd. Inom ett visst tjockleksintervall ger en tjockare lödmask lägre impedans, medan en tunnare lödmask ger högre motstånd.

5.Kopparfoliens tjocklek: Kopparfoliens tjocklek är omvänt proportionell mot motstånd. En större koppartjocklek ger lägre motstånd, medan tunnare koppar ger högre impedans.

6.Differentialimpedans: Avståndet är direkt proportionellt mot motstånd; större avstånd ger högre impedans. Övriga påverkande faktorer är identiska med dem för karakteristisk impedans.

7.Koplanar impedans: Avståndet mellan impedanslinjer och ledare är direkt proportionellt mot motstånd; större avstånd ger högre impedans. Övriga påverkande faktorer är identiska med dem för karakteristisk motstånd.

Viktiga parametrar som påverkar beräkningar av PCB impedans

Kärnan i beräkningen av PCB motstånd ligger i att kvantifiera effekten av fysisk struktur och materialegenskaper på motstånd. Viktiga parametrar kan kategoriseras i fyra grupper, där även små variationer i dessa parametrar kan orsaka motstånd fluktuationer.

Geometriska parametrar för transmissionsledningar

Ledningsbredd (W): Ledningsbredden är en viktig faktor som påverkar motstånd. För enkelriktade ledningar minskar den karakteristiska motstånd när ledningsbredden ökar. När bredden på en mikrostripledning ökar från 0.2 mm till 0.4 mm kan till exempel den karakteristiska motstånd 𝑍₀ minska från 60 Ω till 40 Ω. För differentiella ledningar ökar den differentiella motstånd när spårvidden (S) ökar. Om man till exempel ökar spårvidden från 0.3 mm till 0.5 mm kan differential motstånd 𝑍𝑑𝑖𝑓𝑓 öka från 90 Ω till 110 Ω.

Dielektrisk tjocklek (H): Dielektrisk tjocklek anger avståndet mellan transmissions ledningen och referensplanet (jord/strömplan). En ökning av den dielektriska tjockleken höjer vanligtvis motstånd. Om till exempel den dielektriska tjockleken för mikrostrips ökar från 0.1 mm till 0.2 mm kan 𝑍₀ öka från 50 Ω till 65 Ω.

Kopparfoliens tjocklek (T): Kopparfoliens tjocklek påverkar också motstånd. Tjockare koppar minskar vanligtvis skinneffektens inverkan, även om motstånd kan minska något. Om man till exempel byter från 1 oz till 3 oz kopparfolie kan 𝑍₀ sänkas från 50 Ω till 48 Ω.

Parametrar för dielektriska material

Dielektricitetskonstant (Er): Dielektricitet skonstanten är en viktig indikator för dielektriska material. Högre dielektricitetskonstanter resulterar vanligtvis i långsammare signalutbredning och lägre motstånd. Vanligt PCB substrat FR4 uppvisar en relativ dielektricitet skonstant på cirka 4.2–4.8 vid rumstemperatur och 1 GHz frekvens.Högfrekventa substrat som Rogers RO4350 har en relativ permittivitet på cirka 3.48, vilket gör dem lämpliga för högfrekventa tillämpningar som 5G RF. Observera att permittiviteten varierar med frekvensen; till exempel sjunker FR4:s permittivitet till 3.8 vid 10 GHz. Att bortse från frekvensegenskaperna kan leda till beräkningsfel.

Referensplanets designparametrar

Referensplanets integritet: Referensplanets design påverkar direkt returströmvägen. Slitsar eller hålrum i referensplanet förlänger returvägen, vilket potentiellt kan öka den ekvivalenta motstånd. Till exempel kan slitsar under höghastighetssignalspår ändra 𝑍₀ från 50 Ω till 70 Ω och orsaka signalreflektioner.

Tillverkningsprocessparametrar

Procestoleranser: Tillverkningstoleranser för linjebredd (vanligtvis ±0.02 mm), dielektrisk tjocklek (±10 %) och kopparfoliens grovhet (som påverkar hudeffektförluster) kan orsaka avvikelser mellan faktisk impedans och teoretiska beräkningar. Om till exempel en designad linjebredd på 0.3 mm blir 0.32 mm på grund av tillverkningsavvikelser kan 𝑍₀ minska från 50 Ω till 47 Ω.

Principen för impedans matchning är att när belastningsmotstånd är lika med överföringslinjens karakteristiska impedans upplever signalerna på linjen ingen reflektion och all energi absorberas av belastningen. Detta tillstånd kallas ”matchning”. Omvänt, när lastmotstånd skiljer sig från överföringsledningens karakteristiska impedans, reflekteras signalerna på ledningen, och en del av energin återgår till källan. Detta orsakar signalreflektion, studs och förlust, vilket förvränger den ursprungliga signalvågformen (vilket resulterar i överskjutning, underskjutning och ringningsfenomen). Sådana förvrängningar påverkar direkt kretsens prestanda och funktionalitet.

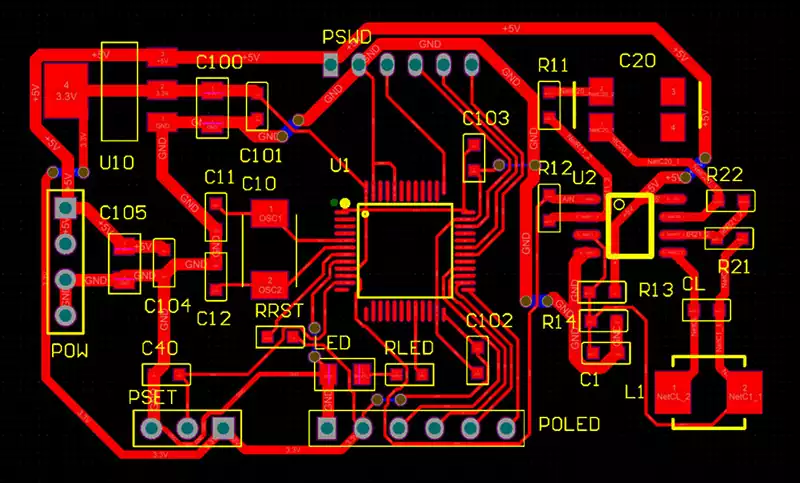

Impedanskontroll Ledare i kretskort transporterar olika signaler. För att förbättra överföringshastigheten måste driftsfrekvenserna ökas. Faktorer som etsningsprocesser, skikttjocklekar och ledarbredder kan dock orsaka variationer i impedansvärdena, vilket leder till signalförvrängning. Därför måste motstånd hos ledare på höghastighetskretskort hållas inom ett specificerat intervall – en process som kallas ”motståndkontroll”.

Viktiga processkontrollpunkter för kontroll av karakteristisk impedans i kretskort

Hantering och inspektion av masterfilmproduktion

Masterfilmproduktion måste utföras i en temperatur och fuktkontrollerad miljö som hålls vid 21±2 °C och 55±5 % relativ fuktighet, med dammfria förhållanden.

Implementera processkompensation för variationer i linjebredd.

Paneliseringsdesign

Panelkanternas bredd bör inte vara för smal för att säkerställa en jämn plätering.

Lägg till dummykatoder under elektropläteringen för att uppnå strömfördelning.

Inkorporera Z0testkuponger i panelkanternas design.

Etsningsprocess

Kontrollera etsningsprocessens parametrar noggrant för att minimera sidoetsning och genomför en första artikelinspektion.

Minimera rester av koppar, slagg och kopparrester vid linjekanterna.

Inspektera linjebredderna för att säkerställa att de ligger inom angivna toleranser (±10 % eller ±0.02 mm).

AOIinspektion

För inre lager, identifiera noggrant ledargap och utskjutande delar.Särskilt för 2 GHz höghastighetssignaler måste kort med så små gap som 0.05 mm kasseras.

Strikt kontroll av innerlagrets linjebredd och defekta förhållanden är av största vikt.

Laminering

Använd en vakuumlaminator och minska trycket för att minimera hartsflödet och behålla så mycket harts som möjligt. Harts påverkar dielektricitet skonstanten ε_r; högre hartsretention resulterar i en relativt lägre ε_r.

Kontrollera lamineringstjocklekens tolerans noggrant. Variationer i kortets tjocklek indikerar förändringar i dielektricitet stjockleken, vilket påverkar karakteristisk impedans Z₀.

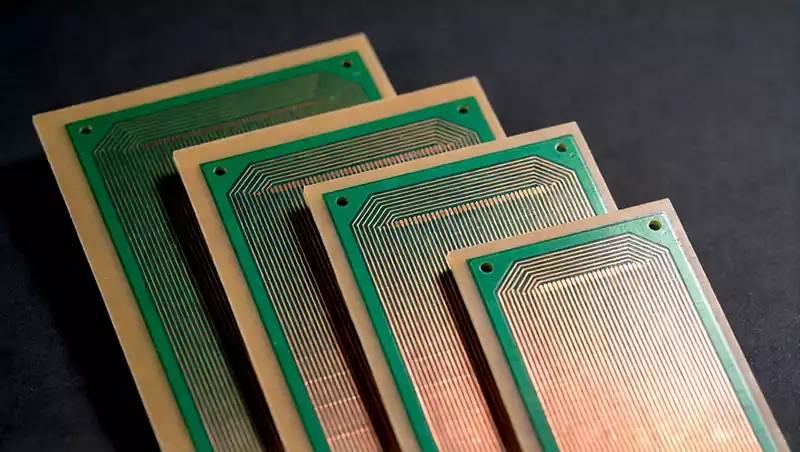

Val av substrat

Materialskärningen följer strikt den kundspecifika korttypen. Felaktigt val av substrat leder till felaktigheter i dielektricitet skonstanten ε_r och kortets tjocklek, vilket gör att kortet måste kasseras även om övriga tillverkningssteg är felfria. Detta beror på att den karakteristiska motstånd Z₀ påverkas avsevärt av ε_r.

Lödmaskprocess

Att applicera lödmask på kretskorts yta minskar den karakteristiska motstånd Z₀ för signalbanorna med 1–3 Ω. Teoretiskt sett bör överdriven lödmasktjocklek undvikas, även om den praktiska påverkan inte är betydande. Kopparbanorna kommer initialt i kontakt med luft (med en relativt låg permittivitet ε_r), vilket resulterar i högre uppmätta Z₀värden. Mätningar efter applicering av lödmask visar dock en minskning av Z₀ med 1–3 Ω. Detta beror på lödmaskens dielektricitetskonstant ε_r på 4.0, som är betydligt högre än luftens.

Kontroll av vattenabsorption

Färdiga flerskiktskort måste minimera vattenabsorptionen. Vattnets dielektricitet skonstant ε_r = 75 orsakar betydande försämring och instabilitet i den karakteristiska motstånd Z₀ vid absorption.

Som professionell kretskort konstruktör har geopcb omfattande och gedigen expertis inom impedans kontroll. När geopcb står inför den komplexa och kritiska uppgiften att hantera PCB impedans, använder företaget rigorös professionalism och exceptionell teknisk kompetens för att exakt hantera alla viktiga faktorer som påverkar motstånd.